2. Eksperimental jarayon

2.1 Yopishqoq plyonkaning qattiqlashishi

To'g'ridan-to'g'ri uglerod plyonkasini yaratish yoki grafit qog'oz bilan bog'lash kuzatildiSiC gofretlariyopishtiruvchi bilan qoplangan bir nechta muammolarga olib keldi:

1. Vakuum sharoitida yopishqoq plyonka yoqiladiSiC gofretlarisezilarli darajada havo chiqishi tufayli shkalaga o'xshash ko'rinishga ega bo'lib, natijada sirt g'ovakligi paydo bo'ldi. Bu karbonizatsiyadan keyin yopishqoq qatlamlarni to'g'ri yopishtirishga to'sqinlik qildi.

2. Bog'lanish vaqtida, thegofretgrafit qog'ozga bir marta qo'yilishi kerak. Qayta joylashtirish sodir bo'lsa, notekis bosim yopishtiruvchi bir xillikni kamaytirishi mumkin, bu esa yopishtirish sifatiga salbiy ta'sir qiladi.

3. Vakuum operatsiyalarida yopishtiruvchi qatlamdan havo chiqishi peeling va yopishqoq plyonka ichida ko'p sonli bo'shliqlar paydo bo'lishiga olib keldi, natijada birlashtiruvchi nuqsonlar paydo bo'ldi. Ushbu muammolarni hal qilish uchun yopishtiruvchi vositani oldindan quritinggofretSpin qoplamasidan keyin issiq plastinka yordamida sirtni yopishtirish tavsiya etiladi.

2.2 Karbonizatsiya jarayoni

ustida uglerod plyonka yaratish jarayoniSiC urug'lik gofretiva uni grafit qog'ozga yopishtirish qattiq bog'lanishni ta'minlash uchun yopishqoq qatlamni ma'lum bir haroratda karbonlashtirishni talab qiladi. Yopishqoq qatlamning to'liq bo'lmagan karbonizatsiyasi o'sish jarayonida uning parchalanishiga olib kelishi mumkin, kristall o'sish sifatiga ta'sir qiluvchi aralashmalarni chiqaradi. Shuning uchun, yopishqoq qatlamning to'liq karbonizatsiyasini ta'minlash yuqori zichlikdagi bog'lanish uchun juda muhimdir. Ushbu tadqiqot haroratning yopishqoq karbonizatsiyaga ta'sirini o'rganadi. Fotorezistning bir xil qatlami qo'llaniladigofretyuzasi va vakuum ostida (<10 Pa) quvurli pechga joylashtiriladi. Harorat oldindan belgilangan darajalarga (400 ℃, 500 ℃ va 600 ℃) ko'tarildi va karbonizatsiyaga erishish uchun 3-5 soat davomida saqlanadi.

Tajribalar ko'rsatilgan:

400 ℃ haroratda, 3 soatdan so'ng, yopishqoq plyonka karbonlashmadi va to'q qizil rangga aylandi; 4 soatdan keyin sezilarli o'zgarishlar kuzatilmadi.

500 ℃ da, 3 soatdan so'ng, film qora rangga aylandi, lekin hali ham yorug'likni uzatdi; 4 soatdan keyin sezilarli o'zgarishlar bo'lmaydi.

600 ℃ da, 3 soatdan so'ng, plyonka yorug'lik o'tkazmasdan qora rangga aylandi, bu to'liq karbonizatsiyani ko'rsatadi.

Shunday qilib, mos ulanish harorati ≥600 ℃ bo'lishi kerak.

2.3 Yopishqoqni qo'llash jarayoni

Yopishqoq plyonkaning bir xilligi yopishqoq qo'llash jarayonini baholash va bir xil biriktiruvchi qatlamni ta'minlash uchun muhim ko'rsatkichdir. Ushbu bo'lim turli xil yopishqoq plyonka qalinligi uchun optimal aylanish tezligi va qoplama vaqtini o'rganadi. Bir xillik

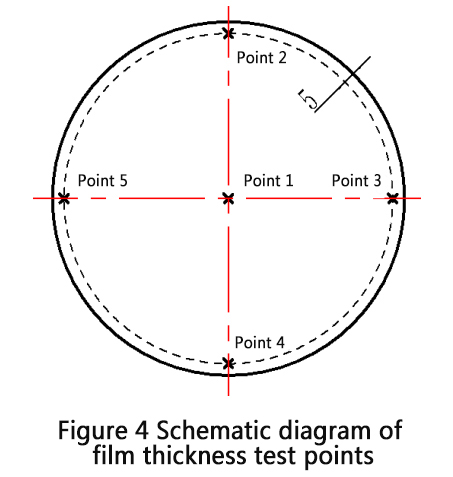

plyonka qalinligining u minimal plyonka qalinligi Lmin ning foydali maydon bo'yicha maksimal plyonka qalinligi Lmax ga nisbati sifatida aniqlanadi. Gofretdagi beshta nuqta plyonka qalinligini o'lchash uchun tanlangan va bir xillik hisoblangan. 4-rasmda o'lchov nuqtalari ko'rsatilgan.

SiC gofreti va grafit komponentlari o'rtasida yuqori zichlikdagi bog'lanish uchun afzal qilingan yopishqoq plyonka qalinligi 1-5 mikron. Uglerod plyonkasini tayyorlash va gofret/grafit qog'ozini yopishtirish jarayonlarida qo'llanilishi mumkin bo'lgan 2 mkm plyonka qalinligi tanlandi. Karbonlashtiruvchi yopishtiruvchi uchun optimal spin-qoplamaning parametrlari 2500 rpm / min tezlikda 15 s, yopishtiruvchi yopishtiruvchi uchun esa 2000 r / min tezlikda 15 s.

2.4 Bog'lanish jarayoni

SiC gofretini grafit / grafit qog'oziga yopishtirish paytida karbonizatsiya paytida hosil bo'lgan havo va organik gazlarni bog'lovchi qatlamdan butunlay yo'q qilish juda muhimdir. To'liq bo'lmagan gazni yo'q qilish bo'shliqlarga olib keladi, bu esa zich bo'lmagan biriktiruvchi qatlamga olib keladi. Havo va organik gazlarni mexanik moy pompasi yordamida evakuatsiya qilish mumkin. Dastlab, mexanik nasosning uzluksiz ishlashi vakuum kamerasining o'z chegarasiga yetib borishini ta'minlaydi, bu esa biriktiruvchi qatlamdan havoni to'liq olib tashlash imkonini beradi. Haroratning tez ko'tarilishi yuqori haroratli karbonizatsiya paytida gazni o'z vaqtida yo'q qilishga to'sqinlik qilishi mumkin, bu esa biriktiruvchi qatlamda bo'shliqlarni hosil qiladi. Yopishtiruvchi xususiyatlar ≤120℃ da sezilarli darajada gaz chiqarishni ko'rsatadi, bu haroratdan yuqorida barqarorlashadi.

Yopishqoq plyonkaning zichligini oshirish uchun yopishtirish vaqtida tashqi bosim qo'llaniladi, bu havo va organik gazlarni chiqarib yuborishni osonlashtiradi, natijada yuqori zichlikdagi biriktiruvchi qatlam hosil bo'ladi.

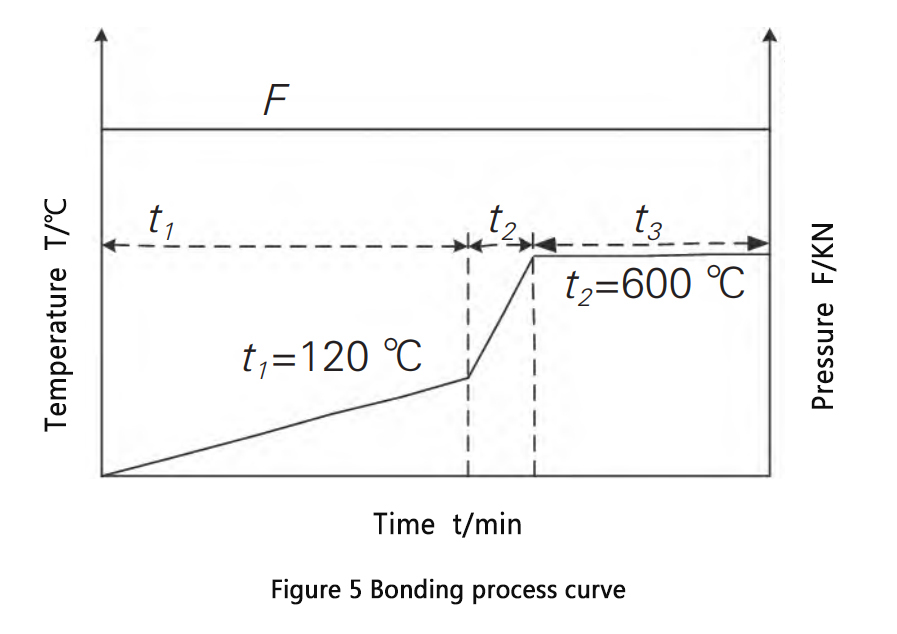

Xulosa qilib aytganda, 5-rasmda ko'rsatilgan bog'lanish jarayonining egri chizig'i ishlab chiqilgan. Maxsus bosim ostida harorat gazni chiqarish haroratiga (~ 120 ℃) ko'tariladi va gaz chiqarish tugaguncha ushlab turiladi. Keyin harorat karbonizatsiya haroratiga ko'tariladi, kerakli vaqt davomida saqlanadi, so'ngra xona haroratiga tabiiy sovutish, bosimni chiqarish va bog'langan gofretni olib tashlash.

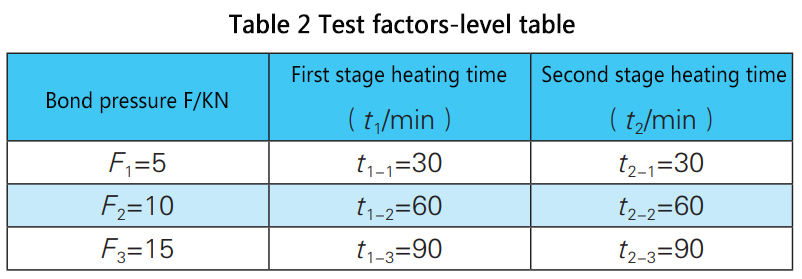

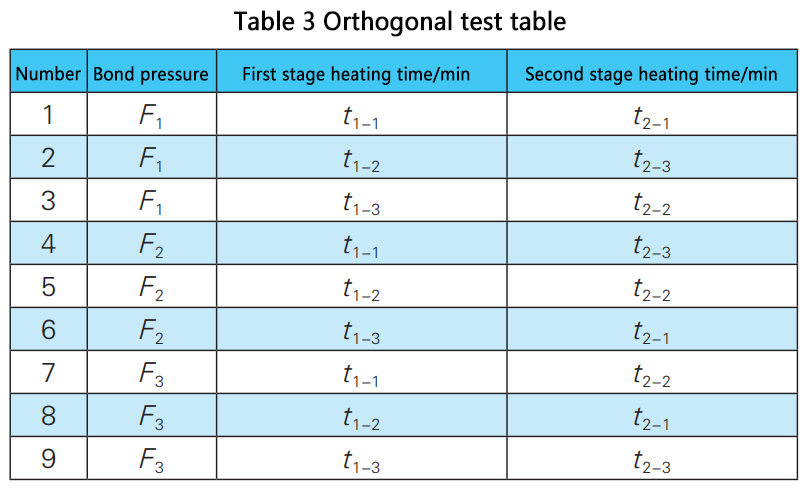

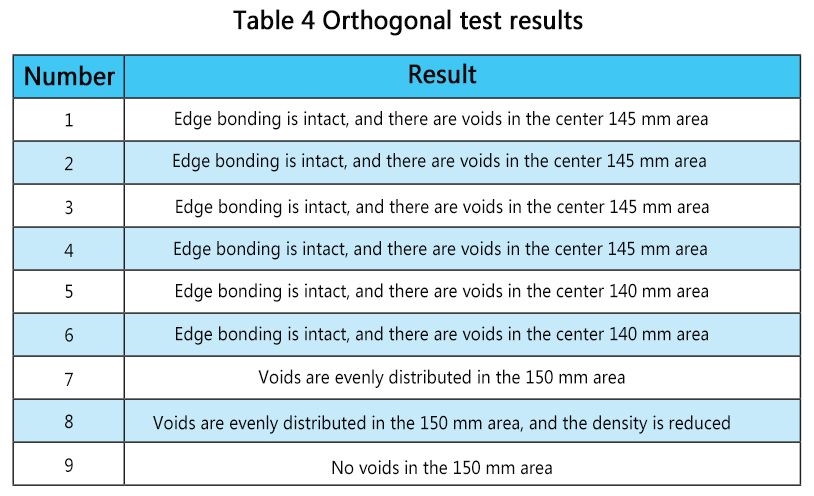

2.2-bo'limga ko'ra, yopishqoq plyonka 600 ℃ haroratda 3 soatdan ko'proq vaqt davomida karbonlashtirilishi kerak. Shuning uchun, bog'lanish jarayonining egri chizig'ida T2 600 ℃ va t2 dan 3 soatgacha o'rnatiladi. Bog'lanish bosimi, birinchi bosqich isitish vaqti t1 va ikkinchi bosqich isitish vaqti t2 ning bog'lanish natijalariga ta'sirini o'rganuvchi ortogonal tajribalar orqali aniqlangan bog'lanish jarayoni egri chizig'ining optimal qiymatlari 2-4-jadvallarda ko'rsatilgan.

Ko'rsatilgan natijalar:

5 kN birlashtiruvchi bosimda isitish vaqti bog'lanishga minimal ta'sir ko'rsatdi.

10 kN da, birlashtiruvchi qatlamdagi bo'sh joy uzoqroq birinchi bosqichli isitish bilan kamaydi.

15 kN da, birinchi bosqichli isitishning uzaytirilishi bo'shliqlarni sezilarli darajada kamaytirdi va oxir-oqibat ularni yo'q qildi.

Ikkinchi bosqichdagi isitish vaqtining bog'lanishga ta'siri ortogonal sinovlarda aniq ko'rinmadi. Bog'lanish bosimini 15 kNda va birinchi bosqichda isitish vaqtini 90 minutda, ikkinchi bosqichda isitish vaqtlari 30, 60 va 90 minutda o'rnatilishi natijasida bo'shliqsiz zich bog'langan qatlamlar paydo bo'ldi, bu ikkinchi bosqich isitish vaqtini ko'rsatdi. bog'lanishga ozgina ta'sir qiladi.

Bog'lanish jarayonining egri chizig'i uchun optimal qiymatlar: bog'lash bosimi 15 kN, birinchi bosqich isitish vaqti 90 min, birinchi bosqich harorati 120 ℃, ikkinchi bosqich isitish vaqti 30 min, ikkinchi bosqich harorati 600 ℃ va ikkinchi bosqichda ushlab turish vaqti 3 soat.

Xabar vaqti: 2024 yil 11-iyun